Recomendações para dar banho galvanico em bijuterias e folheados

Tratamento Galvânico das Bijuterias e Joias Folheadas

Na Edição 221 da Revista Tratamentos de Superfície, publicamos um artigo sobre recomendações de como banhar bijuterias e joias folheadas, destacamos também a importância deste segmento de mercado e da formação de importantes polos produtores no Brasil.

Iremos falar aqui parte do artigo publicado, enfatizando os cuidados a tomar antes de banhar uma bijuteria.

É muito comum encontrar mais de um metal compondo a peça, por exemplo pingente de zamac, elo de latão, corrente de tombac, peças plásticas metalizadas e ainda acessórios como pedras naturais e sintéticas; perolas naturais e sintéticas, adereços plásticos e outros.

Na indústria de bijuterias a facilidade de juntar partes de peças e montar sua bijuteria, banhar (muitas vezes em um prestador de serviço), fizeram muitos leigos entrar no mercado e o processo de aprendizagem quase sempre é pela tentativa e erro.

Dez recomendações para dar banho nas bijuterias e joias “folheadas”

O responsável pelo serviço galvânico deve fazer a avaliação do produto a ser banhado e analisar como será o processo de limpeza, pré-tratamento e tratamento desta superfície tão diversa. O objetivo desta publicação é orientar e dar um norte aos que querem banhar bijuterias.

Recomendações que certamente a grande maioria já se atentam, mas vale sempre lembrar e irão ajudar a fazer melhor análise do material a ser banhado, evitando assim discordâncias futuras:

01-Definição como banhar - (anéis, pingentes, correntes, brincos…)

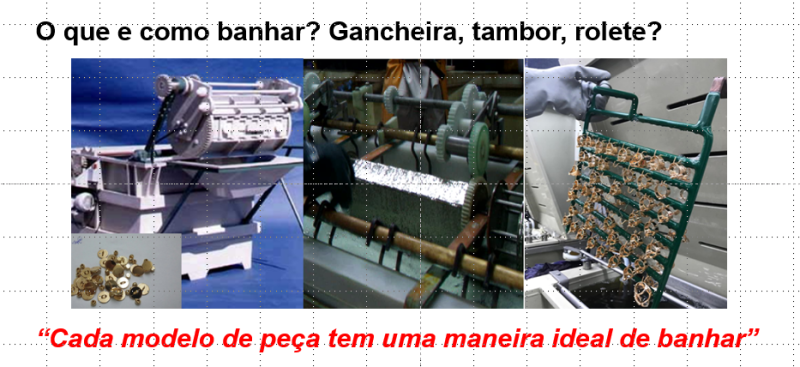

A sequência operacional galvânica e o sistema de banho, como banhar em gancheiras peças que podem ser penduradas, carretéis para correntaria ou tambor rotativo para peças muito pequenas; precisam ser planejadas para banhar os diferentes tipos de peças de forma adequada e dar boa qualidade de acabamento.

Querer banhar tudo requer mais equipamentos e eletrólitos apropriados como tanques adaptados para gancheiras, carretéis para correntes, tambor para peças miúdas; ou criatividade para adaptar uma linha para ter esta flexibilidade. Não é impossível, requer conhecimento para ajustar a linha aos diferentes tipos de sistemas operacionais.

FIG. Sistema de tambor rotativo para peças a granel, carretel para banhar correntes e gancheira para peças possíveis de pendurar. Fonte Curso TS -ABTS

02-Definição do pré-tratamento do metal base (latão, zamac, aluminio, ferro, aço inox…)

É muito comum que as pequenas empresas busquem comprar peças brutas para montar e banhar; isto também acontece com as fabricas que não conseguem produzir tudo e sempre recorrem a algum acessório ou complemento adquirido do mercado de peças brutas e muitas vezes a dificuldade é identificar o metal ou liga que estas peças foram produzidas. É importante ter em mente que diferentes metais base necessitam diferentes pré-tratamentos como desengraxante específico ou ativações ácidas mais ou menos forte.

Nas galvânicas é comum trabalhar com um desengraxante universal para limpeza inicial de todas as peças, no entanto estes desengraxantes podem ser fortes demais para metais de baixa fusão como o zamac . Da mesma forma se o metal base é ferro ou aço inoxidável, pode haver necessidade de desengraxante mais forte, bem como ativação ácida mais forte. Também o alumínio exige uma sequencia de pré-tratamento diferente para ativação e preparação da superfície para depois receber os tratamentos posteriores comuns a todos.

Vale observar também que algumas peças podem se danificar durante o processo, se as peças possuem pedras; strass; pérolas e outros acessórios; podem ser atacados durante o processo galvânico que passa por diversas sequencias em soluções ácidas, básicas além de algumas soluções serem submetidas a temperaturas que podem chegar a 70ºC.

FIG. Exemplo de peça bruta composta de vários materiais. Fonte Joia&Cia

03-Checagem da capacidade produtiva da galvanoplastia

É importante saber qual é a capacidade de cada tanque de banho e dimensionar a capacidade de produção da linha. Por exemplo, o gargalo de uma linha de bijuterias quase sempre são os banhos de cobre ácido e níquel, porque estes banhos são responsáveis para dar brilho e nivelamento na superfície das bijuterias e por isso ficam nos banhos por mais tempo.

Já o banho de ouro quando a aplicação é de uma simples camada dourada, é muito rápido cerca de 10-30 segundos, então os tanques podem ser menores, na folheação a ouro, o tempo depende da espessura da camada. Geralmente, a camada mais espessa de ouro, é obtida através de três banhos: pré-ouro, folhação, e cor final para ajustar o produto à tonalidade requerida pelo mercado, podem ser diversos tons dourados e neste caso cada cor é um tanque específico.

Planejar antecipadamente o que vai banhar e a quantidade faz com que seja possível dimensionar sua linha galvânica à capacidade de produção. Muitas vezes, pequenos ajustes como aumentar o volume de tanques como o níquel e o cobre ácido podem duplicar ou até triplicar a capacidade de produção.

“Cada banho tem condições específicas de operação como tempo, densidade de corrente, temperatura...”

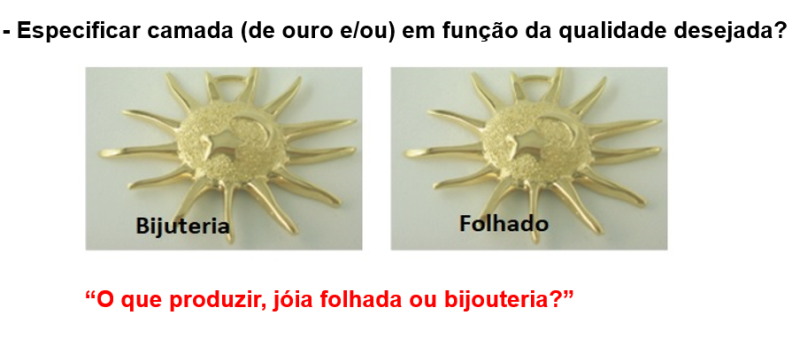

04-Especificação das camadas em função da qualidade desejada da bijuteria ou jóia

Neste quesito é importante o acordo entre as partes para definir os banhos que serão aplicados, as suas camadas e os custos destas escolhas. Geralmente todos querem a melhor qualidade, mas ela implica em maior custo e portanto: produto mais caro. A quantidade de ouro aplicada define o custo final da joia folheada, vale lembrar que apesar de ser uma fina camada de ouro, o custo da bijuteria folheada pode multiplicar em função de quanto ouro é aplicado, portanto definir a espessura (ou milesimagem) das camadas de ouro para o produto em função do nicho de mercado que deseja atuar. A recomendação é considerar que anéis precisam de camada de ouro maior porque tem muito atrito, já os brincos não necessitam tanta camada para a mesma durabilidade devido a baixa exposição aos produtos químicos e quase nenhum atrito.

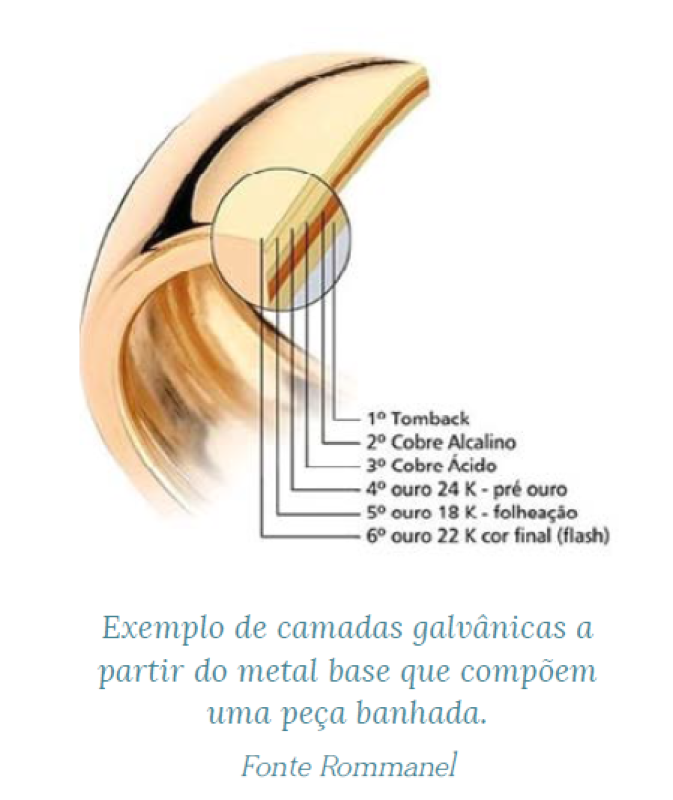

05-Definição da sequência operacional e os tipos de banhos

A sequência operacional é uma conjugação do material que está sendo tratado e o acabamento desejado. Se for banhar peças de latão por exemplo a sequência operacional padrão é: Desengraxante universal, ativação, cobre alcalino, cobre ácido, níquel e ouro sendo que pode ser usado 1 banho de ouro para aplicação de uma fina camada conhecida como flash ou simplesmente dourado; ou três camadas de ouro (pré-ouro, ouro camada e ouro cor final), quando há o desejo da aplicação de camadas com maiores espessuras, conhecidas como bijuteria ou jóia folheada. É no segundo banho ou banho de camada que se aplica a espessura desejada, os banhos pré-ouro e ouro cor final aplicam somente uma fina camada flash que varia de 0,03-0,12 micrometros.

Também nesta etapa define as camadas que irão compor o tratamento da superfície da bijuteria bruta, geralmente se aplica maior camada nos banhos de cobre ácido e níquel porque eles são responsáveis pelo brilho e nivelamento da superfície. Não adianta aplicar uma excelente camada de ouro se estes acabamentos intermediários não ficarem satisfatórios. A regra é que quanto melhor o brilho e acabamento do metal-base, menor necessidade destes outros banhos. O tempo nos banhos de cobre e níquel pode variar de 5-15 minutos. O níquel que era uma etapa muito empregada devido a suas propriedades de brilho, dureza da camada e resistência está sendo eliminado devido às evidências de que este metal provoca alergia em um percentual grande de pessoas, cabe a cada empresa optar pelo metal ou eliminar esta etapa, neste caso é recomendado aplicar espessura de ouro bem maior para evitar a migração do cobre da base na superfície da peça, ou substituir por outros processos, Ni-free como bronze, paládio e outros.

Quanto valor adicional agregar ao produto final?

06-Cálculo da autonomia produtiva de cada banho e insumos

Este é um cálculo fundamental em uma linha galvânica, não importa o tamanho; é preciso saber a capacidade e autonomia de produção de cada banho. Por exemplo o banho de douração simples contém geralmente um grama de ouro por litro mas, para seu ótimo funcionamento não é recomendado retirar do banho todo este metal. A recomendação é retirar um percentual de ouro e fazer a reposição do ouro e componentes, assim a qualidade da camada será sempre igual e o banho irá durar muito tempo. Isto vale também para todos os outros banhos: de cobre, níquel etc.. Portanto se for banhar um lote de peças é necessário verificar se tem insumos para manutenção dos banhos antes de iniciar a produção.

“Se faltar um único insumo, a produção será comprometida”

07-Dimensionamento e distribuição das peças nas gancheiras e nos tanques

Ao planejar banhar verificar se o tamanho e posicionamento das peças está adequado ao dos tanques. Peças que ficam muito próximas dos anodos tendem a “queimar”. Também verificar se a proporção anodo/peças está adequado, a recomendação geralmente é 2:1 ou seja a área dos anodos deve ser duas vezes maior que das peças. Também porque algumas etapas representam o gargalo da produção e neste caso dimensionar este tanque-gargalo (ex.banhos de cobre e níquel) maior para o bom fluxo da produção

“O tamanho e distribuição das peças nos tanques importam...

08-Cálculo do tempo e corrente em função das espessura das camadas”

Retificadores de corrente inteligentes com contador e totalizador de ampere/minuto são a melhor maneira de efetuar este controle, fundamental para compensar as variações durante a deposição, principalmente para os banhos de metal precioso, onde uma variação de segundos ou fração de corrente implica em maior o consumo de ouro no banho. Este ajuste deve ser o mais afinado possível.

Nos banhos de ouro (se for só flash de ouro) de 10-30 segundos; se for banho de ouro camada, deve-se calcular o numero de ampere/minuto para a camada se deseja aplicar, não há limite, mas geralmente se aplica de 0,2-5 µm (micrometros). Outros preferem aplicar milésimos de peso 2-20 milésimos de peso (2-20 gramas de ouro por Kg de peças).

A diferença entre micrometros e milésimos de peso está detalhado em outra publicação, basicamente micrometros se refere a unidade de espessura da camada e a unidade milésimos de peso se refere a gramas de ouro por kilo de peças. “Milésimos” é um termo oriundo da ourivesaria onde os joalheiros falam da liga de ouro 750/000 como uma liga onde 750 partes de 1000 é composto do metal ouro.

“Cada segundo no banho (de ouro) representa ouro consumido”

09-Controle dos banhos

O controle de tudo que sai do banho e de tudo que precisa ser reposto é que vai definir a durabilidade dos banhos e qualidade das peças banhadas, sobretudo dos banhos de ouro que contém quantidades de metal pequenas e qualquer descontrole faz perder a qualidade do acabamento desejado. É recomendado fazer análise química dos banhos, bem como os testes de manutenção necessários. Também é recomendado elaborar uma planilha de controle de tudo que foi banhado; do consumo teórico dos metais correspondentes e de tudo que foi reforçado para se ter uma boa manutenção das soluções galvânicas.

“Os banhos precisam estar sempre prontos para banhar”

10-Controle das peças

Após realizado o trabalho, um bom controle de qualidade é importante. Controles simples como verificar manchas, tonalidade do banho de ouro, aderência dos banhos aplicados é fundamental. Outros controles importantes, mas nem sempre possíveis no local como verificar a espessura da camada de ouro e resistência do depósito; podem ser requisitados ou desenvolvidos; quase sempre necessitam de suporte de laboratório e equipamentos específicos.

FIG. Equipamento de Fluorescência de Raios X, para efetuar análise da camada de peças, análise química de banhos e detecção de liga. Fonte: site Fischer Helmut

Com a observação destes passos é possível iniciar a produção de um bom trabalho, mas é recomendado ainda consultar sempre as orientações técnicas de cada banho, gerados pelos fornecedores de processos galvânicos, bem como observar que cada etapa de banho representa manusear produtos químicos que exigem observar os cuidados e perigos; portanto ler atentamente cada recomendação ao manusear produtos químicos.

Recomendação final

O planejamento de um projeto galvânico não se restringe somente à linha galvânica, é preciso também planejar tudo o que permeia a linha, como área de limpeza, polimento, montagem das gancheiras, secagem das peças, controle das peças, etc. Finalmente é preciso também pensar na estrutura adicional necessária para esta linha como armazenamento dos produtos químicos que precisam seguir normas rígidas de compatibilidades; tratamento de efluentes, vestiários e equipamentos de segurança coletivos e individuais (EPC e EPI).

Com todos estes itens checados, é possível iniciar o trabalho eficiente de uma linha galvânica, não importa se para banhar 10, 100 ou 1000 kg de peças.

Referencias Bibliográficas:

- MAXIMIANO, Maria Lucia – Cluster Industrial: Um estudo da formação do setor de semijoias e bijuterias na cidade de Limeira-SP

- Historia dos Folheados em Limeira – Capital da Joia Folheada no Brasil – Documentário da Prefeitura de Limeira – publicado em 23/11/2018

- SANTOS, Wilma A T – blog. Galvanoplastiapratica 09/07/2019– Qual a diferença entre milésimos (peso) e microns.

- SANTOS, Wilma A T – blog. Galvanoplastiapratica – 16/8/2017 – Gestão da Produção em galvanoplastia